双轴撕碎机刀片与物料接触角度如何调整?

2025/8/24 10:02:30

双轴撕碎机刀片与物料接触角度的调整是提升设备效率与刀具寿命的关键技术,需结合物料特性与设备参数综合优化。以下是调整方法及注意事项:

1. 接触角度设计原理

刀片接触角度主要指刀具刃口与物料进入方向的夹角,直接影响剪切力分布与物料受力方式。通常将刀片设计为15°-30°剪切角:硬脆物料(如金属、硬塑料)宜采用较小角度(15°-20°),通过垂直剪切快速破碎;韧性物料(如橡胶、纤维)则增大至25°-30°,利用撕裂作用减少缠绕。角度过小易导致冲击载荷增大,角度过大会降低剪切效率。

2. 动态调整技术

通过调节刀轴间距实现角度微调:缩小轴距可使刀片咬合更紧密,实际接触角度增大,适合处理厚块物料;增大轴距则降低咬合深度,角度减小,适用于薄片物料。例如处理汽车轮胎时,建议将轴距缩小至物料厚度的1.2倍,同时配合25°刃角,可平衡剪切与撕裂效果。

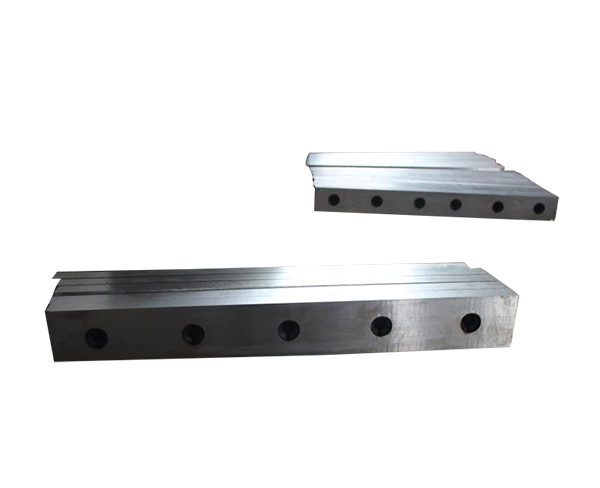

3. 刀具结构优化

采用螺旋交错式刀辊设计时,单把刀具的螺旋角应控制在8°-12°范围内,既能形成渐进式破碎,又可避免物料轴向移动过快。对于异形刀具(如狼牙刀),需确保相邻刀齿的咬合角度差在5°-8°之间,形成有效剪切面。定刀与动刀的配合角度建议保持3°-5°错位,既能减少硬碰撞,又能维持持续剪切力。

4. 工况验证方法

调整后需进行负荷测试:空载电流应稳定在额定值的30%以内,负载时电流波动不超过15%。处理PE塑料时,理想状态下单位能耗应低于0.8kW·h/kg,刀片温度上升不超过40℃。可通过高速摄影观察物料破碎轨迹,优化角度使物料在刀辊间停留时间控制在0.5-1.2秒。

注意事项:调整前务必切断电源并锁定能量源,使用激光对中仪确保双轴平行度误差<0.05mm。定期检测刀具硬度(HRC58-62为佳),当刃口圆角半径超过0.5mm时需及时修磨。对于混合物料处理,建议配置可调式刀座,实现10°范围内快速角度切换。

通过科学角度调整,可使撕碎机效率提升30%以上,刀具寿命延长2-3倍,特别在处理复合材质废料时。实际应用中需建立角度-物料数据库,通过大数据分析优化参数组合。