单轴撕碎机刀片热处理工艺是怎样的?

2025/8/24 10:02:31

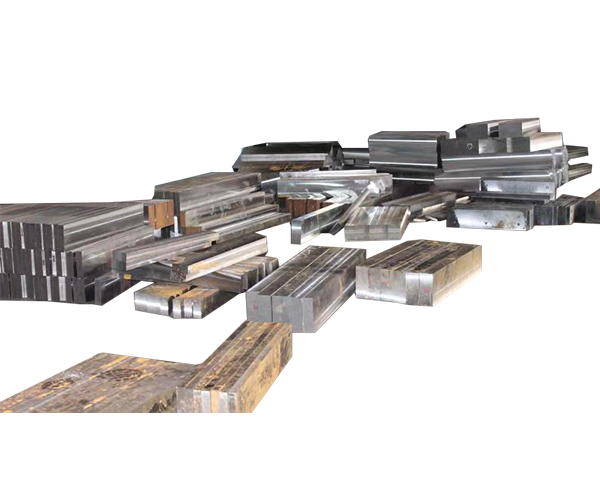

单轴撕碎机刀片的热处理工艺是其制造的环节,直接决定刀片的硬度、耐磨性及使用寿命。该工艺通常分为预热、淬火、回火及表面强化四阶段,需根据材料特性(如Cr12MoV、SKD-11等合金工具钢)进行控制。

1. 预处理与预热

刀片粗加工后需进行去应力退火(600-650℃保温2-3小时),消除机械加工残余应力。预热阶段采用阶梯升温(300℃、600℃分段保温),避免高合金钢因热应力导致开裂,预热总时长约占整个加热周期的1/3。

2. 高温淬火

淬火温度根据材料调整:Cr12MoV钢采用980-1020℃真空炉加热,SKD-11选择1000-1050℃。保温时间按厚度计算(1.5-2分钟/mm),确保奥氏体化完全。冷却采用分级淬火工艺,先油冷至300℃后转入120-180℃硝盐浴缓冷,降低变形风险。部分企业引入高压气淬技术(6-10bar氮气),使硬度达到62-64HRC的同时控制变形量<0.3mm/m。

3. 多级回火

采用三次回火工艺(180-220℃×2h + 200-220℃×2h + 180-200℃×2h),每次回火后需冷却至室温。该工艺可转化残余奥氏体,消除淬火应力,使终硬度稳定在58-62HRC,冲击韧性提升40%以上。精密刀片需进行深冷处理(-196℃液氮浸泡8h)后再回火,进一步细化组织。

4. 表面强化

对切削刃部实施物理气相沉积(PVD)TiAlN涂层(3-5μm),表面硬度可达3000HV,摩擦系数降低至0.3。部分重载刀片采用等离子渗氮(520℃×12h),形成50-80μm化合物层,显微硬度达1200HV,耐磨寿命提升2-3倍。

工艺控制要点包括:淬火转移时间<15秒,回火炉温均匀性±5℃,涂层前表面粗糙度Ra≤0.4μm。采用红外测温仪和金相检测确保工艺稳定性,终产品需通过落锤冲击测试(≥15J)和实际物料粉碎验证(处理量≥50吨后刃口磨损<0.2mm)。