撕碎机刀片材质选择对能耗有何影响?

2025/9/1 10:01:38

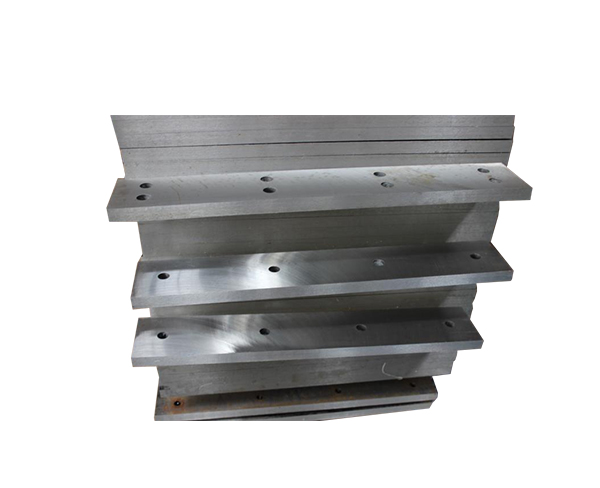

撕碎机刀片材质的选择对设备能耗的影响主要体现在材料硬度、耐磨性、韧性以及摩擦特性等方面,具体关联如下:

1. 材料硬度与磨损率

高硬度材质(如高碳钢、高速钢或硬质合金)能显著降低刀片磨损速度,延长使用寿命。若刀片磨损过快,会导致刀口变钝,撕碎效率下降,迫使设备通过加大功率或延长工作时间完成目标处理量,间接增加能耗。但硬度过高可能导致脆性增加,易崩刃或断裂,频繁更换刀片同样会增加停机维护成本及间接能耗。

2. 材料韧性与动态稳定性

韧性较好的材料(如合金工具钢、弹簧钢)能承受高强度冲击载荷,避免因物料硬度突变或异物卡入导致的刀片断裂。若刀片韧性不足,突发故障会导致设备频繁停机重启,而电机启动瞬间的高电流冲击会显著增加能耗。此外,刀片变形或振动加剧也会增加传动系统负荷,降低能量转化效率。

3. 摩擦系数与能量损耗

刀片与物料接触时的摩擦系数直接影响撕碎阻力。表面粗糙或摩擦系数高的材质(如未涂层普通钢)会增加剪切过程中的摩擦力,导致电机需输出更大扭矩,直接提高能耗。采用低摩擦表面处理技术(如渗氮、碳化钨涂层)可减少摩擦损耗,降低约10%-20%的能耗。同时,低摩擦材质还可减少热量积聚,避免因高温导致的材料性能退化。

4. 导热性与热管理

材质的导热性影响刀片工作温度。导热性差的材料(如部分陶瓷复合材料)易在高速剪切时局部升温,引发材料软化或热变形,迫使设备降低处理速度以散热,间接增加单位能耗。而导热性好的金属材料(如铜合金基复合刀片)能快速传导热量,维持刀片性能稳定,减少冷却系统负担。

5. 适配性与综合能效

材质选择需匹配处理物料的特性。例如,破碎金属废料需高硬度材质以减少刃口回退量,而处理塑料则需兼顾耐腐蚀性与适度韧性。错误选材会导致额外能量浪费,如用普通片处理玻璃纤维增强塑料时,过快磨损会迫使电机长期超负荷运行。

结论

优化刀片材质需平衡硬度、韧性及表面特性,结合被处理物料属性进行选择。例如,采用双层复合结构(硬质合金刃口+韧性基体)或纳米涂层技术,可在降低摩擦的同时提升抗冲击性,综合节能效果可达15%-30%。此外,定期维护与刃口修磨也能延片工作周期,避免能耗阶梯式上升。