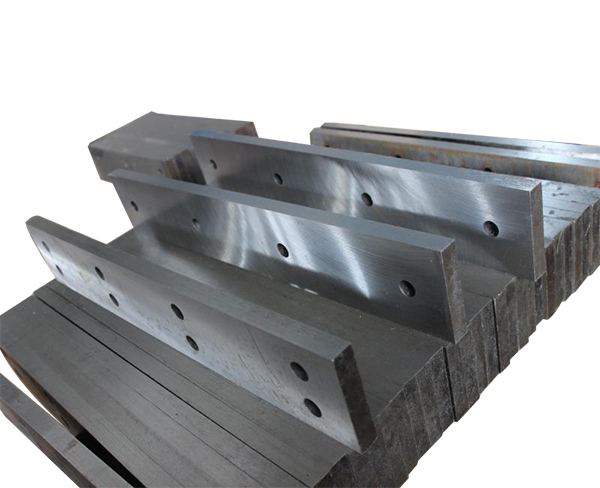

单轴撕碎机刀片与物料接触角度如何调整?

2025/9/1 10:01:41

单轴撕碎机刀片与物料接触角度的调整是优化设备性能的关键环节,直接影响撕碎效率、刀具寿命及能耗。以下是具体调整方法与注意事项:

一、调整原理

接触角度指刀片刃口与物料进入方向的夹角(通常为15°-35°)。角度越小,剪切力越强但冲击增大;角度越大,挤压力提升但能耗增加。需根据物料硬度、韧性动态调整。

二、操作步骤

1. 停机准备

切断电源并锁定急停开关,使用扳手拆卸刀箱盖板,清理残留物料,确保作业安全。

2. 角度测量

用量角器测量当前刀片安装角度,记录基准值。对比物料特性:硬脆物料(如电子废料)建议20°-25°,柔性物料(橡胶轮胎)可调至28°-32°。

3. 机械调整

① 松开刀片固定螺栓,在刀座与主轴间插入楔形垫片(每1mm厚度改变角度约2°);

② 旋转刀片至目标角度后,使用扭矩扳手按说明书要求(通常120-150N·m)分次对角紧固螺栓;

③ 用塞尺检查刀片与定刀间隙(0.3-0.8mm),确保圆周方向均匀。

4. 动态验证

空载试运行5分钟,检测轴承温度(应<65℃)及振动值(≤4.5mm/s)。负载测试时观察电流波动,理想状态下应稳定在额定值的85%-95%。

三、优化策略

- 复合物料处理:对混合废料可采用梯度角度布局,前段刀片25°实现粗碎,后段30°完成细碎。

- 刀具维护:每工作200小时检查角度偏差,超过±2°需重新校准。硬质合金刀片可承受更大角度,高速钢材质建议保守调整。

四、注意事项

调整后前24小时需加强温度监测,避免因装配误差导致过热。对于高粘度物料(如含油金属屑),可适当增大角度至35°以减少物料缠绕。定期使用红外热像仪检测刀片受力均匀性,局部过热区域需重新校准角度。

通过科学调整接触角度,可使撕碎机产能提升15%-30%,刀具寿命延长40%以上,同时降低单位能耗约20%。建议建立物料数据库,记录不同物料的优化角度参数,实现化生产。