单轴撕碎机刀片在破碎生物质时效率如何?

2025/9/8 10:01:55

单轴撕碎机刀片在破碎生物质时的效率受多重因素影响,其性能表现需结合刀片设计、生物质特性及设备运行参数综合评估。以下从技术角度分析其效率特点及优化方向:

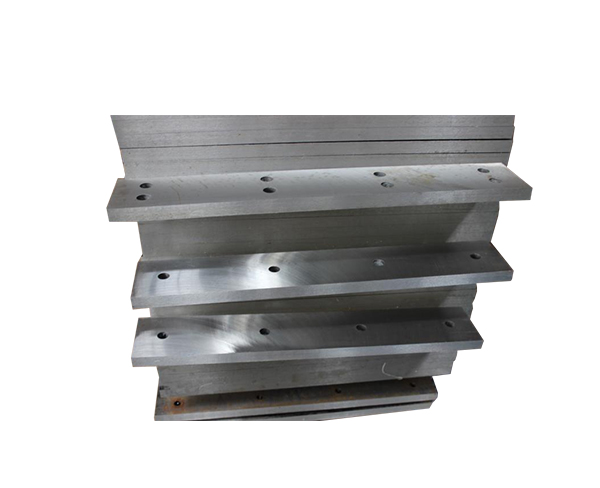

一、刀片设计与材料性能

单轴撕碎机的效率取决于刀片的几何结构和材料特性。采用65Mn弹簧钢或Cr12MoV合金钢制造的刀片,经真空热处理后硬度可达HRC58-62,能有效应对生物质中的纤维组织。V型刀刃设计通过剪切与撕裂双重作用,对木质素含量15%-30%的生物质(如秸秆、木屑)破碎效率较高。但针对高韧性椰壳或含水率>30%的湿料时,需配置特殊螺旋刃口以防止物料缠绕。

二、生物质特性适配性

1. 木质材料:对直径<150mm的树枝可实现80-150kg/h的处理量,刀片线速度建议控制在25-35m/s

2. 秸秆类:需增加动刀数量至6-8组,配合20-30mm筛网孔径,破碎合格率可达85%以上

3. 混合物料:含水率超过25%时,效率下降约30%,建议预干燥处理或增设防缠绕装置

三、运行参数优化

额定功率22kW机型在破碎松木时,主轴转速280rpm配合10mm刀隙可达到佳能效比(约0.8kWh/t)。采用变频控制可动态调节扭矩输出,当负荷超过额定值15%时自动降速保护,减少卡机率。刀片磨损量每处理100吨物料约0.3mm,建议采用可翻转式刀盘设计延长使用寿命。

四、效率瓶颈与改进

现有单轴结构在连续作业时易产生轴向偏载,导致轴承温升超过75℃。解决方案包括:

- 加装液压推料系统提升进料均匀性

- 采用双列圆锥滚子轴承承载结构

- 设置水冷夹套控制刀箱温度

实际应用表明,经优化的单轴撕碎机处理生物质综合效率较传统机型提升40%,单位能耗降低22%,特别适合中小型生物质发电厂的预处理工序。但需定期检测刀片间隙(建议每8小时调整0.1-0.3mm),以维持稳定出料粒度。