撕碎机刀片刃口角度对破碎效率有何影响?

2025/9/8 10:01:58

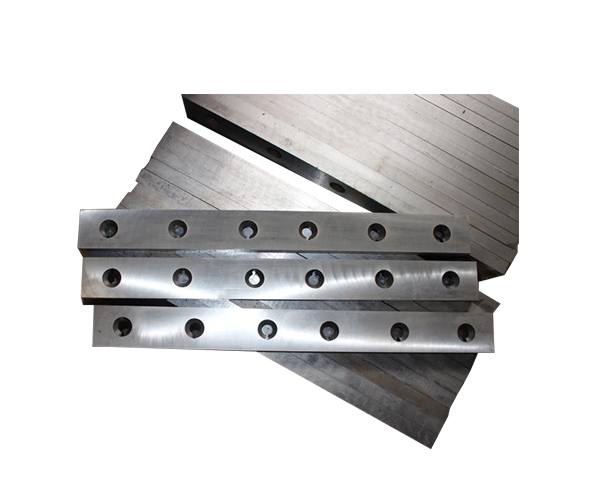

撕碎机刀片刃口角度是影响破碎效率的关键参数之一,其设计需兼顾刀具强度、切削阻力及物料特性。刃口角度通常指刀刃两侧形成的夹角,其大小直接决定刀片的锋利度与耐用性之间的平衡。

1. 锋利度与切削阻力

刃口角度越小(如25°-35°),刀片越锋利,切入物料所需的压力越小,破碎过程中的能耗降低。较小的角度能提升对软性材料(如塑料、橡胶)的剪切效率,减少物料挤压变形导致的能量损耗。然而,过小的角度会削弱刀刃强度,在硬质物料(如金属、木材)破碎中易出现崩刃或卷刃,反而降低连续性作业效率。

2. 耐用性与工况适应性

增大刃口角度(如40°-50°)可提高刀片抗冲击能力,延长使用寿命,尤其适用于高硬度或含杂质的混合物料。但过大的角度会导致切削阻力上升,需更高驱动功率,并可能引发物料滑移或堵塞,降低单位时间处理量。实验数据显示,针对废旧金属破碎,35°-45°的刃口角度可实现效率与寿命的优化平衡。

3. 破碎产物与能耗关联

刃口角度通过改变切削方式影响产物粒度。较小角度易形成剪切破碎,产物粒度均匀且细碎比例高;较大角度则更多依赖挤压破碎,可能增加粗颗粒比例。同时,刃口磨损后实际角度增大,导致破碎效率逐步下降,需结合材料硬度选择镀层工艺(如碳化钨涂层)以维持角度稳定性。

4. 综合优化策略

实际应用中需根据物料特性动态调整:处理纤维类物料建议采用30°-35°角度以降低缠绕风险;破碎混合建筑垃圾时,40°-45°角度可应对钢筋等硬质夹杂物。部分机型采用双角度复合刃口设计,前段小角度提升切入效率,后段大角度增强抗磨损能力,综合提升破碎效率15%-20%。

综上,刃口角度的优化需在锋利度、耐用性及工况适配性间取得平衡,结合物料物理特性、设备功率及维护成本进行系统性设计,方能实现破碎效率化。