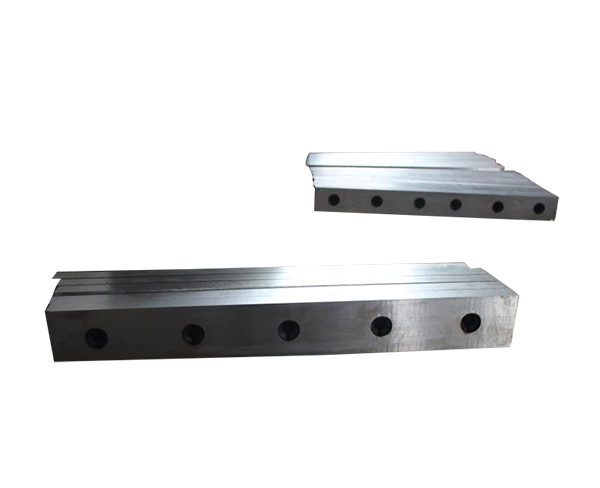

撕碎机刀片加工精度要求多高?

2025/9/15 10:01:44

撕碎机刀片的加工精度直接影响其粉碎效率、使用寿命及设备稳定性,因此对制造工艺提出了较高要求,主要体现在以下方面:

1. 尺寸精度

刀片的外形尺寸(如直径、厚度、安装孔位等)公差通常需控制在±0.05mm以内。严格的公差确保刀片组安装后间隙均匀(一般0.1-0.3mm),避免物料卡塞或粉碎粒度不均。若公差过大,易导致刀片碰撞磨损或动力损耗增加。

2. 几何精度

- 平面度:刀片安装面的平面度需小于0.02mm/m,确保与转轴紧密贴合,减少高速旋转时的偏摆。

- 平行度与垂直度:刀片刃口与基准面的平行度误差需小于0.03mm,保证对称性;垂直度偏差需低于0.05mm,防止旋转失衡引发振动。

3. 表面粗糙度

刃口表面粗糙度要求Ra≤0.4μm,以维持锋利度并降低切削阻力;非工作面的粗糙度需达Ra1.6μm以内,减少与物料的摩擦损耗。粗糙度过高会加速磨损,甚至引发崩刃。

4. 热处理与硬度控制

刀片需经淬火+回火处理,硬度通常为HRC58-62,且同一刀片硬度波动不超过HRC2。热处理变形量需控制在0.1mm内,避免后续磨削无法修正。硬度过高易脆裂,过低则耐磨性不足。

5. 动平衡精度

高速刀片(转速>500rpm)需进行动平衡测试,残余不平衡量应达到G6.3级标准(≤5g·mm/kg),防止轴承过早损坏或设备异常振动。

工艺实现要点

材料多选用高碳工具钢(如Cr12MoV)或硬质合金,采用数控线切割(精度±0.01mm)加工轮廓,平面磨床保证基准面精度,并辅以真空热处理减少变形。装配前需逐片检测尺寸及硬度,并通过激光对刀仪调整组配间隙。精密加工虽增加成本,但可显著延片寿命(提升30%-50%)并降低能耗。